Ну что же, пожалуй пора представить редкому читателю новую рубрику этого унылого инженерного бложика, а именно «лучные дела». И это первый пост, который будет посвящен именно этой теме. Каждый, кто выбрал себе в виде очередного хобби стрельбу из лука рано или поздно сталкивается с тем, что расходы на это хобби хочется сократить. Особенно учитывая то, что из-за того, что лучников очень много, за снаряжение и расходники принято сдирать просто неимоверно большие деньги. Особенно если дело касается снаряги, из которой можно более или менее соревноваться хотя бы с кем-то.

Речь в этом посте пойдет о хвостовиках. Для тех, кто не в теме — это такая хреновина с конца стрелы, при помощи которой стрела защелкивается на тетиве перед выстрелом. К сожалению, рано или поздно хвостовики ломаются. От неосторожности, износа или попадания стрелой в стелу. К моим стрелам (easton carbon one) хвосты стоят совершенно невменяемую для этого куска пластика цену — 1.5 евро (ЩИТО?). Именно поэтому с того самого момента, когда я засадил впервые стрелой в стрелу в тире и получил первый обломаный хвост я понял, что ято-то с этим надо было делать. Желательно быстро и решительно, как это мне диктовала сидящая на левом плече жирная зеленая жаба.

Благо 3д-принтер у меня под рукой, потому я его и применил по назначению.

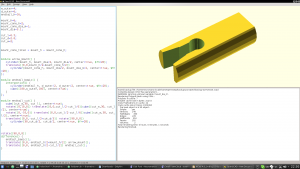

Моя первая попытка сделать хвостовик была проведена в OpenSCAD. Результат получился примерно таким:

А в напечатанном виде таким.

Как оказалось, острые углы хвостовика отвратно держатся на каптоне, на котором я тогда печатал, и перед применением хвостовик надо серьезно дорабатывать ножиком и напильником, в противном случае острые края будут повреждать седло и тетиву. Урок этот я запомнил, и отложил попытки на некоторое время, пока (в очередной раз) не проапгрейдил свой старенький solidoodle, попутно называя (ныне уже обанкротившихся) авторов этого колхоза самыми нехорошими словами.

Вернулся я к этой затее месяцев через 8, когда:

1. Заменил на принтере нагревательный элемент, поставив вместо терморезистора по центру силиконовый нагреватель, что дало мне равномерность нагрева.

2. Вместо каптона наклеил на поверхность столика buildtak, обеспечивающий отличное сцепление АБС с поверхностью

3. Заменил экструдер с того убожества, что родили разработчики solidoodle на E3D V6 экструдер.

4. Подтянул все ремни, смазал агрегат солидолом, и обновил прошивки всего, чото только можно

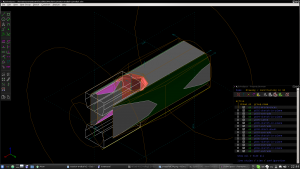

Все вышеуказанные модификации существенно улучшили ТТХ агрегата, потому я потер руки, открыл solvespace и выдавил из себя второй вариант дизайна, где учел все огрехи предыдущего и который теперь мог без проблем напечатать.

В этот раз я добавил специальные фаски, которые позволяли использовать хвостовик сразу же после печати без каких либо дополнительных доработок.

Ну а скачать это добро и распечатать бесплатно, без SMS и регистрации можно с моей странички в thingiverse.